- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Technologia natryskiwania cieplnego półprzewodników

Vetek Semiconductor Technologia natryskiwania cieplnego półprzewodników to zaawansowany proces polegający na natryskiwaniu materiałów w stanie stopionym lub półstopionym na powierzchnię podłoża w celu utworzenia powłoki. Technologia ta jest szeroko stosowana w dziedzinie produkcji półprzewodników, wykorzystywana głównie do tworzenia powłok o określonych funkcjach na powierzchni podłoża, takich jak przewodność, izolacja, odporność na korozję i odporność na utlenianie. Do głównych zalet technologii natryskiwania cieplnego zalicza się wysoką wydajność, kontrolowaną grubość powłoki oraz dobrą przyczepność powłoki, co czyni ją szczególnie ważną w procesie produkcji półprzewodników, który wymaga dużej precyzji i niezawodności. Czekamy na Twoje zapytanie.

Wyślij zapytanie

Technologia natryskiwania cieplnego półprzewodników to zaawansowany proces polegający na natryskiwaniu materiałów w stanie stopionym lub półstopionym na powierzchnię podłoża w celu utworzenia powłoki. Technologia ta jest szeroko stosowana w dziedzinie produkcji półprzewodników, wykorzystywana głównie do tworzenia powłok o określonych funkcjach na powierzchni podłoża, takich jak przewodność, izolacja, odporność na korozję i odporność na utlenianie. Do głównych zalet technologii natryskiwania cieplnego zalicza się wysoką wydajność, kontrolowaną grubość powłoki oraz dobrą przyczepność powłoki, co czyni ją szczególnie ważną w procesie produkcji półprzewodników, który wymaga dużej precyzji i niezawodności.

Zastosowanie technologii natryskiwania cieplnego w półprzewodnikach

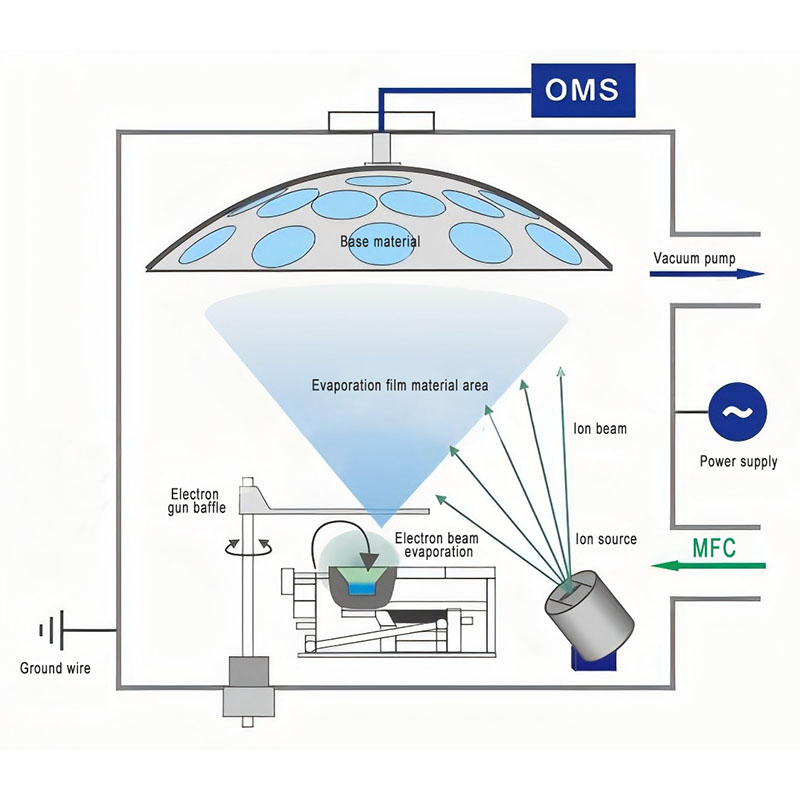

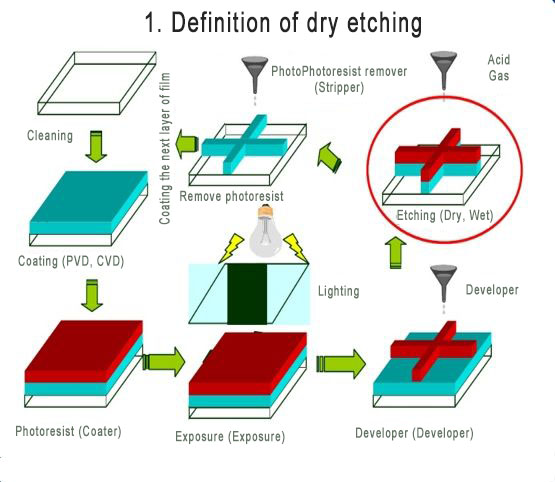

Trawienie wiązką plazmy (trawienie na sucho)

Zwykle odnosi się do wykorzystania wyładowania jarzeniowego do wytworzenia aktywnych cząstek plazmy zawierających naładowane cząstki, takie jak plazma i elektrony, oraz wysoce aktywne chemicznie neutralne atomy i cząsteczki oraz wolne rodniki, które dyfundują do wytrawianej części, reagują z trawionym materiałem, tworzą lotne produkty i są usuwane, kończąc w ten sposób technologię trawienia transferu wzoru. Jest to niezastąpiony proces zapewniający wysoką wierność przenoszenia drobnych wzorów z szablonów fotolitograficznych na płytki w produkcji wielkoskalowych układów scalonych.

Wygenerowana zostanie duża liczba aktywnych wolnych rodników, takich jak Cl i F. Trawiąc urządzenia półprzewodnikowe, powodują korozję wewnętrznych powierzchni innych części sprzętu, w tym stopów aluminium i ceramicznych części konstrukcyjnych. W wyniku tej silnej erozji powstaje duża liczba cząstek, co nie tylko wymaga częstej konserwacji urządzeń produkcyjnych, ale także powoduje awarię komory procesowej trawienia i w ciężkich przypadkach uszkodzenie urządzenia.

Y2O3 jest materiałem o bardzo stabilnych właściwościach chemicznych i termicznych. Jego temperatura topnienia jest znacznie powyżej 2400 ℃. Może pozostać stabilny w środowisku silnie korozyjnym. Jego odporność na bombardowanie plazmą może znacznie wydłużyć żywotność komponentów i zmniejszyć ilość cząstek w komorze trawienia.

Głównym rozwiązaniem jest natryskiwanie powłoki Y2O3 o wysokiej czystości w celu ochrony komory trawienia i innych kluczowych elementów.