- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Eksploracyjne zastosowanie technologii druku 3D w przemyśle półprzewodników

2024-07-19

W dobie szybkiego rozwoju technologicznego druk 3D, jako ważny przedstawiciel zaawansowanej technologii wytwarzania, stopniowo zmienia oblicze tradycyjnego wytwarzania. Dzięki ciągłemu rozwojowi technologii i redukcji kosztów technologia druku 3D otworzyła szerokie perspektywy zastosowania w wielu dziedzinach, takich jak przemysł lotniczy, produkcja samochodów, sprzęt medyczny i projektowanie architektoniczne, a także promuje innowacje i rozwój tych branż.

Warto zauważyć, że potencjalny wpływ technologii druku 3D na dziedzinę zaawansowanych technologii półprzewodników staje się coraz bardziej widoczny. Jako kamień węgielny rozwoju technologii informatycznych, precyzja i wydajność procesów produkcyjnych półprzewodników wpływa na wydajność i koszt produktów elektronicznych. W obliczu potrzeb związanych z dużą precyzją, dużą złożonością i szybką iteracją w branży półprzewodników, technologia druku 3D, ze swoimi unikalnymi zaletami, przyniosła niespotykane dotąd możliwości i wyzwania w produkcji półprzewodników i stopniowo przeniknęła do wszystkich ogniw przemysłułańcuch przemysłu półprzewodników, co wskazuje, że przemysł półprzewodników wkrótce zapoczątkuje głębokie zmiany.

Dlatego analiza i badanie przyszłego zastosowania technologii druku 3D w przemyśle półprzewodników nie tylko pomoże nam uchwycić impuls rozwojowy tej najnowocześniejszej technologii, ale także zapewni wsparcie techniczne i referencje w zakresie modernizacji przemysłu półprzewodników. W tym artykule przeanalizowano najnowszy postęp technologii druku 3D i jej potencjalne zastosowania w przemyśle półprzewodników, a także omówiono, w jaki sposób technologia ta może promować przemysł produkcji półprzewodników.

Technologia druku 3D

Druk 3D nazywany jest również technologią wytwarzania przyrostowego. Jego zasadą jest budowanie trójwymiarowej całości poprzez układanie materiałów warstwa po warstwie. Ta innowacyjna metoda produkcji podważa tradycyjny tryb przetwarzania „odejmujący” lub „równy materiał” i może „integrować” uformowane produkty bez pomocy formy. Istnieje wiele rodzajów technologii druku 3D, a każda technologia ma swoje zalety.

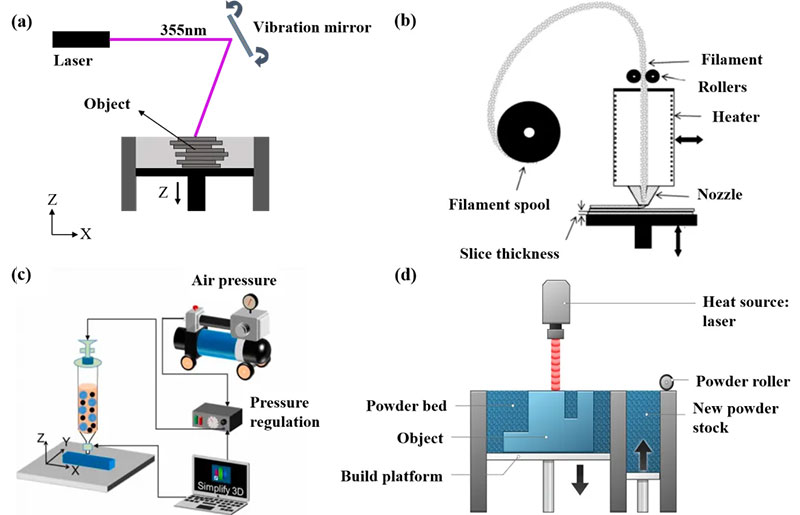

Zgodnie z zasadą formowania technologii druku 3D, istnieją głównie cztery typy.

✔ Technologia fotoutwardzania opiera się na zasadzie polimeryzacji w ultrafiolecie. Płynne materiały światłoczułe są utwardzane światłem ultrafioletowym i układane warstwa po warstwie. Obecnie technologia ta umożliwia formowanie ceramiki, metali i żywic z dużą precyzją formowania. Znajduje zastosowanie w medycynie, sztuce i przemyśle lotniczym.

✔ Technologia osadzania topionego, poprzez sterowaną komputerowo głowicę drukującą, która podgrzewa i topi włókno, a następnie wytłacza go według określonej trajektorii kształtu, warstwa po warstwie, i może tworzyć materiały plastikowe i ceramiczne.

✔ Technologia bezpośredniego pisania w zawiesinie wykorzystuje zawiesinę o wysokiej lepkości jako materiał atramentowy, który jest przechowywany w cylindrze i podłączony do igły wytłaczającej i instalowany na platformie, która może wykonywać trójwymiarowy ruch pod kontrolą komputera. Poprzez ciśnienie mechaniczne lub pneumatyczne materiał atramentowy jest wypychany z dyszy w celu ciągłego wytłaczania na podłoże w celu uformowania, a następnie przeprowadzana jest odpowiednia obróbka końcowa (lotny rozpuszczalnik, utwardzanie termiczne, utwardzanie światłem, spiekanie itp.). zgodnie z właściwościami materiału, aby uzyskać końcowy trójwymiarowy komponent. Obecnie technologię tę można zastosować w dziedzinach bioceramiki i przetwórstwa spożywczego.

✔Technologię stapiania w złożu proszkowym można podzielić na technologię selektywnego topienia laserowego (SLM) i technologię selektywnego spiekania laserowego (SLS). Obie technologie wykorzystują jako obiekty obróbki materiały proszkowe. Wśród nich energia lasera SLM jest wyższa, co może spowodować stopienie i zestalenie proszku w krótkim czasie. SLS można podzielić na bezpośredni SLS i pośredni SLS. Energia bezpośredniego SLS jest wyższa, a cząstki można bezpośrednio spiekać lub stopić, tworząc wiązanie między cząstkami. Dlatego bezpośredni SLS jest podobny do SLM. Cząstki proszku ulegają szybkiemu nagrzewaniu i chłodzeniu w krótkim czasie, co powoduje, że uformowany blok ma duże naprężenia wewnętrzne, niską gęstość ogólną i słabe właściwości mechaniczne; energia lasera pośredniego SLS jest niższa, a spoiwo zawarte w proszku jest topione przez wiązkę lasera, a cząstki są łączone. Po zakończeniu formowania wewnętrzne spoiwo usuwa się poprzez odtłuszczanie termiczne i na koniec przeprowadza się spiekanie. Technologia stapiania w złożu proszkowym umożliwia formowanie metali i ceramiki i jest obecnie stosowana w przemyśle lotniczym i motoryzacyjnym.

Rysunek 1 (a) Technologia fotoutwardzania; b) technologia osadzania topionego; (c) Technologia bezpośredniego pisania w zawiesinie; (d) Technologia stapiania złoża proszkowego [1, 2]

Wraz z ciągłym rozwojem technologii druku 3D, jej zalety są stale demonstrowane od prototypu po produkt końcowy. Po pierwsze, jeśli chodzi o swobodę projektowania struktury produktu, największą zaletą technologii druku 3D jest możliwość bezpośredniego wytwarzania skomplikowanych struktur detali. Następnie, jeśli chodzi o dobór materiału przedmiotu formierskiego, technologia druku 3D umożliwia drukowanie różnorodnych materiałów, w tym metali, ceramiki, materiałów polimerowych itp. Pod względem procesu produkcyjnego technologia druku 3D charakteryzuje się dużą elastycznością i potrafi dostosować proces i parametry produkcyjne do rzeczywistych potrzeb.

Przemysł półprzewodników

Przemysł półprzewodników odgrywa istotną rolę we współczesnej nauce, technologii i gospodarce, a jego znaczenie znajduje odzwierciedlenie w wielu aspektach. Półprzewodniki służą do budowy zminiaturyzowanych obwodów, które umożliwiają urządzeniom wykonywanie złożonych zadań obliczeniowych i przetwarzania danych. Jako ważny filar światowej gospodarki, przemysł półprzewodników zapewnia wielu krajom dużą liczbę miejsc pracy i korzyści gospodarcze. Nie tylko bezpośrednio promowało rozwój przemysłu wytwórczego elektroniki, ale także doprowadziło do rozwoju takich branż, jak tworzenie oprogramowania i projektowanie sprzętu. Ponadto w dziedzinie wojskowości i obronnościtechnologia półprzewodnikowama kluczowe znaczenie dla kluczowego sprzętu, takiego jak systemy łączności, radary i nawigacja satelitarna, zapewniającego bezpieczeństwo narodowe i przewagi militarne.

Wykres 2 „14. plan pięcioletni” (fragment) [3]

Dlatego obecny przemysł półprzewodników stał się ważnym symbolem konkurencyjności kraju i wszystkie kraje aktywnie go rozwijają. „14. plan pięcioletni” mojego kraju proponuje skupienie się na wspieraniu różnych kluczowych „wąskich gardeł” w przemyśle półprzewodników, obejmujących głównie zaawansowane procesy, kluczowy sprzęt, półprzewodniki trzeciej generacji i inne dziedziny.

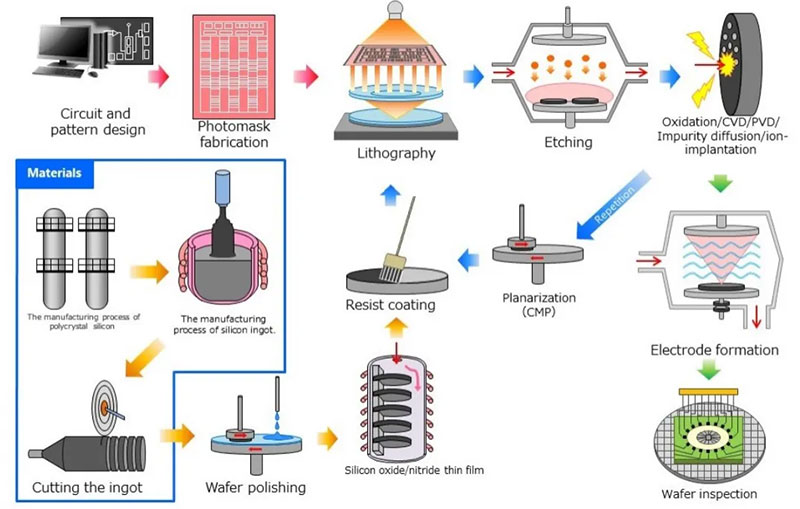

Wykres 3 Proces przetwarzania chipów półprzewodnikowych [4]

Proces produkcji chipów półprzewodnikowych jest niezwykle złożony. Jak pokazano na rysunku 3, obejmuje on głównie następujące kluczowe kroki:przygotowanie wafla, litografia,akwaforta, osadzanie cienkich warstw, implantacja jonów i testowanie opakowań. Każdy proces wymaga ścisłej kontroli i precyzyjnych pomiarów. Problemy w dowolnym łączu mogą spowodować uszkodzenie chipa lub pogorszenie wydajności. Dlatego produkcja półprzewodników ma bardzo wysokie wymagania dotyczące sprzętu, procesów i personelu.

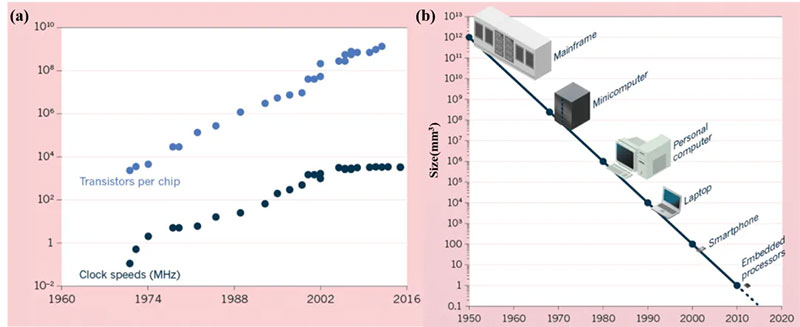

Chociaż tradycyjna produkcja półprzewodników odniosła wielki sukces, nadal istnieją pewne ograniczenia: Po pierwsze, chipy półprzewodnikowe są wysoce zintegrowane i zminiaturyzowane. Wraz z kontynuacją prawa Moore'a (rysunek 4) stopień integracji chipów półprzewodnikowych stale rośnie, rozmiary komponentów stale się kurczą, a proces produkcyjny musi zapewniać niezwykle wysoką precyzję i stabilność.

Rysunek 4 (a) Liczba tranzystorów w chipie stale rośnie z biegiem czasu; (b) Rozmiar chipa nadal się zmniejsza [5]

Ponadto złożoność i kontrola kosztów procesu produkcji półprzewodników. Proces produkcji półprzewodników jest złożony i opiera się na precyzyjnym sprzęcie, a każde ogniwo musi być dokładnie kontrolowane. Wysokie koszty sprzętu, koszty materiałów i koszty badań i rozwoju sprawiają, że koszty produkcji produktów półprzewodnikowych są wysokie. Dlatego konieczne jest dalsze badanie i redukcja kosztów przy jednoczesnym zapewnieniu wydajności produktu.

Jednocześnie przemysł produkujący półprzewodniki musi szybko reagować na zapotrzebowanie rynku. Wraz z szybkimi zmianami popytu na rynku. Tradycyjny model produkcji wiąże się z problemami związanymi z długim cyklem i słabą elastycznością, co utrudnia sprostanie szybkiej rotacji produktów na rynku. Dlatego też bardziej wydajny i elastyczny sposób wytwarzania stał się także kierunkiem rozwoju przemysłu półprzewodników.

Stosowaniedrukowanie 3dw przemyśle półprzewodników

W dziedzinie półprzewodników technologia druku 3D również stale wykazuje swoje zastosowanie.

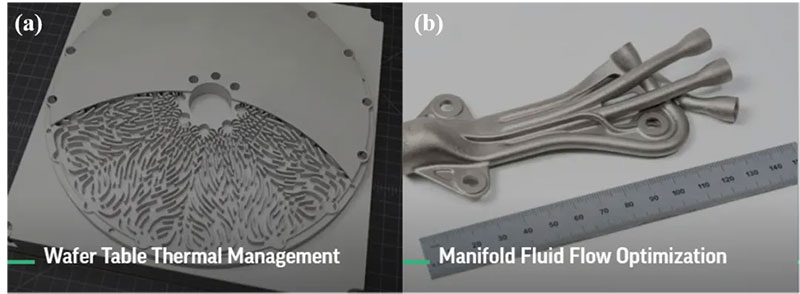

Po pierwsze, technologia druku 3D zapewnia dużą swobodę w projektowaniu konstrukcyjnym i umożliwia uzyskanie „zintegrowanego” formowania, co oznacza, że można projektować bardziej wyrafinowane i złożone konstrukcje. Rysunek 5 (a), System 3D optymalizuje wewnętrzną strukturę rozpraszania ciepła poprzez sztuczną konstrukcję pomocniczą, poprawia stabilność termiczną etapu płytki, skraca czas stabilizacji termicznej płytki oraz poprawia wydajność i efektywność produkcji chipów. Wewnątrz maszyny litograficznej znajdują się również skomplikowane rurociągi. Dzięki drukowi 3D można „zintegrować” złożone konstrukcje rurociągów, co pozwala ograniczyć użycie węży i zoptymalizować przepływ gazu w rurociągu, zmniejszając w ten sposób negatywny wpływ zakłóceń mechanicznych i wibracji oraz poprawiając stabilność procesu przetwarzania wiórów.

Rysunek 5 System 3D wykorzystuje druk 3D do formowania części (a) stolik waflowy maszyny litograficznej; (b) rurociąg kolektorowy [6]

Jeśli chodzi o dobór materiałów, technologia druku 3D umożliwia realizację materiałów trudnych do formowania tradycyjnymi metodami przetwarzania. Materiały z węglika krzemu mają wysoką twardość i wysoką temperaturę topnienia. Tradycyjne metody przetwarzania są trudne w formowaniu i mają długi cykl produkcyjny. Tworzenie złożonych struktur wymaga obróbki wspomaganej formą. Sublimation 3D opracowało niezależną dwudyszową drukarkę 3D UPS-250 i przygotowało łódki kryształowe z węglika krzemu. Po spiekaniu reakcyjnym gęstość produktu wynosi 2,95 ~ 3,02 g/cm3.

Rysunek 6Łódź z kryształu węglika krzemu[7]

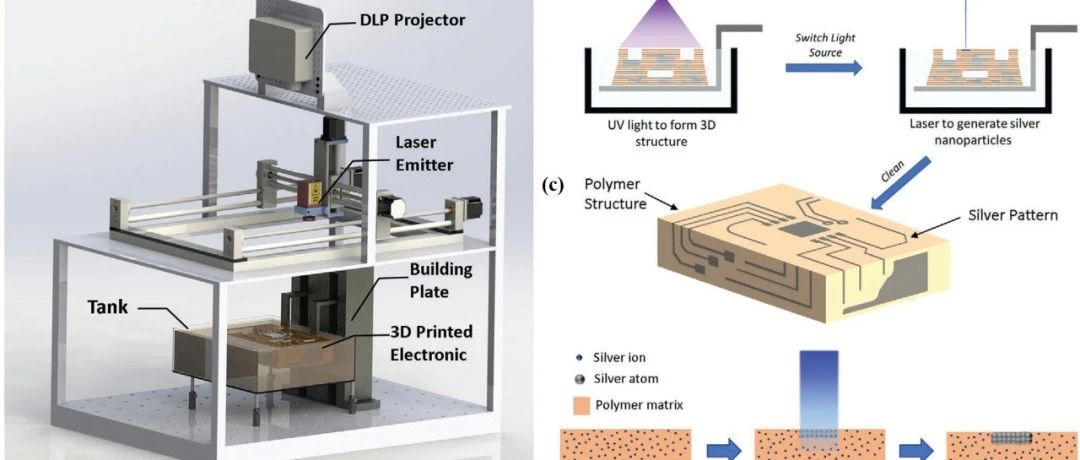

Rysunek 7 (a) Sprzęt do wspólnego drukowania 3D; (b) światło UV wykorzystuje się do konstruowania trójwymiarowych struktur, a laser do wytwarzania nanocząstek srebra; c) Zasada wspólnego drukowania 3D komponentów elektronicznych[8]

Tradycyjny proces wytwarzania produktu elektronicznego jest złożony i wymaga wielu etapów procesu, od surowców po gotowe produkty. Xiao i wsp. [8] wykorzystał technologię współdruku 3D do selektywnego konstruowania struktur nadwozia lub osadzania metali przewodzących na powierzchniach o dowolnym kształcie w celu produkcji urządzeń elektronicznych 3D. Technologia ta obejmuje tylko jeden materiał drukarski, który można wykorzystać do budowy struktur polimerowych poprzez utwardzanie promieniami UV lub do aktywacji prekursorów metali w żywicach światłoczułych za pomocą skanowania laserowego w celu wytworzenia nanocząstek metali w celu utworzenia obwodów przewodzących. Ponadto powstały obwód przewodzący wykazuje doskonałą rezystancję tak niską, jak około 6,12 µΩm. Dostosowując skład materiału i parametry przetwarzania, rezystywność można dalej kontrolować w zakresie od 10-6 do 10 Ωm. Można zauważyć, że technologia współdruku 3D rozwiązuje wyzwanie, jakim jest osadzanie wielu materiałów w tradycyjnej produkcji i otwiera nową ścieżkę wytwarzania produktów elektronicznych 3D.

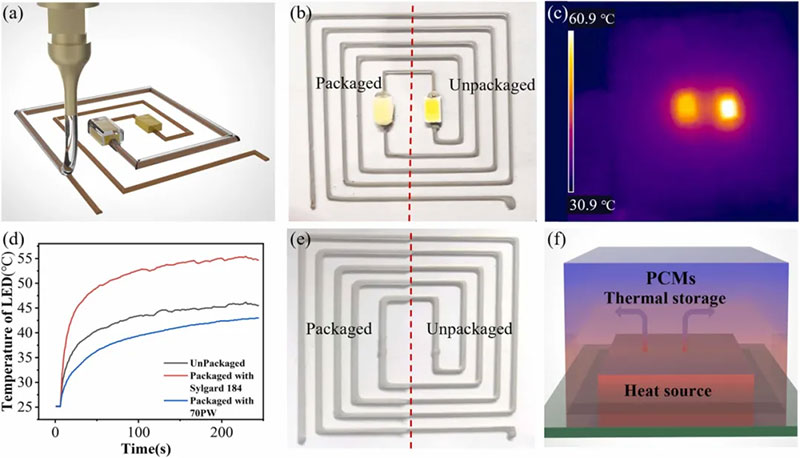

Pakowanie chipów jest kluczowym ogniwem w produkcji półprzewodników. Tradycyjna technologia pakowania również wiąże się z problemami, takimi jak złożony proces, błędy w zarządzaniu temperaturą i naprężenia spowodowane niedopasowaniem współczynników rozszerzalności cieplnej pomiędzy materiałami, co prowadzi do awarii opakowania. Technologia druku 3D może uprościć proces produkcyjny i obniżyć koszty poprzez bezpośrednie drukowanie struktury opakowania. Feng i in. [9] przygotowali elektroniczne materiały opakowaniowe ze zmianą fazy i połączyli je z technologią druku 3D, aby opakować chipy i obwody. Elektroniczny materiał opakowaniowy ze zmianą fazową przygotowany przez Fenga i in. ma wysokie ciepło utajone wynoszące 145,6 J/g i znaczną stabilność termiczną w temperaturze 130°C. W porównaniu z tradycyjnymi elektronicznymi materiałami opakowaniowymi, jego efekt chłodzenia może osiągnąć 13°C.

Rysunek 8 Schemat ideowy wykorzystania technologii druku 3D do dokładnego hermetyzowania obwodów materiałami elektronicznymi ze zmianą fazy; b) chip LED po lewej stronie został obudowany elektronicznymi materiałami opakowaniowymi ze zmianą fazy, a chip LED po prawej stronie nie został obudowany; (c) Obrazy w podczerwieni chipów LED z hermetyzacją i bez; (d) Krzywe temperatury przy tej samej mocy i różnych materiałach opakowaniowych; (e) Złożony obwód bez schematu pakowania chipów LED; (f) Schematyczny diagram rozpraszania ciepła przez elektroniczne materiały opakowaniowe ze zmianą fazową [9]

Wyzwania technologii druku 3D w przemyśle półprzewodników

Chociaż technologia druku 3D wykazała ogromny potencjał wprzemysł półprzewodników. Jednak nadal istnieje wiele wyzwań.

Jeśli chodzi o dokładność formowania, obecna technologia druku 3D może osiągnąć dokładność 20 μm, ale nadal trudno jest spełnić wysokie standardy produkcji półprzewodników. Jeśli chodzi o dobór materiału, chociaż technologia druku 3D pozwala na formowanie różnorodnych materiałów, trudność formowania niektórych materiałów o specjalnych właściwościach (węglik krzemu, azotek krzemu itp.) jest nadal stosunkowo wysoka. Pod względem kosztów produkcji druk 3D dobrze sprawdza się w małych partiach zindywidualizowanych produkcji, ale jego prędkość produkcji jest stosunkowo powolna w produkcji na dużą skalę, a koszt sprzętu jest wysoki, co utrudnia zaspokojenie potrzeb produkcji na dużą skalę . Z technicznego punktu widzenia, chociaż technologia druku 3D osiągnęła pewne wyniki w rozwoju, w niektórych dziedzinach nadal jest technologią wschodzącą i wymaga dalszych badań, rozwoju i udoskonaleń, aby poprawić jej stabilność i niezawodność.